1 工程概况

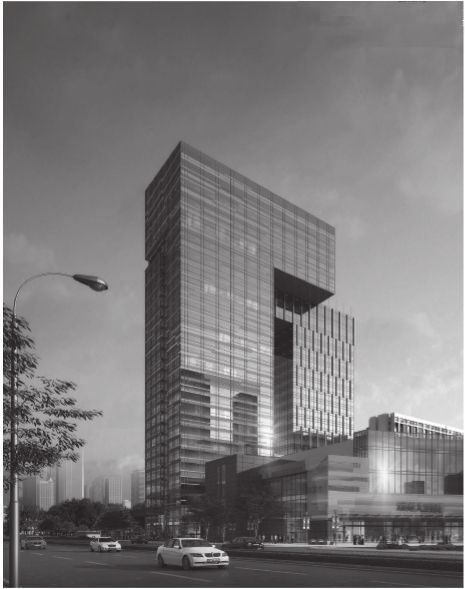

镇江益华广场酒店、写字楼2 座塔楼分别为30 层和28 层,建筑高度128 m,在平面布置上呈东西向,写字楼在东侧,酒店在西侧,两座塔楼东西方向相距16.2 m,南北方向错开布置,写字楼凸出酒店北端8.35 m,酒店凸出写字楼南端12 m。两塔楼之间23~28 层(87.1~120.1 m)为连体结构,连体结构北立面在23~24 层(87.1~98.1 m)向北悬挑8.35 m,与写字楼北端平齐;连体结构南立面在25~28层(98.1~120.1 m)向南悬挑12 m,与酒店北端平齐,如图1、图2所示。

酒店、写字楼重合段连体结构框架梁为H型钢混凝土结构,其余梁板为普通钢筋混凝土结构。南北悬挑为H型钢钢结构桁架栓焊连接,楼面采用钢筋桁架楼承板[1,2]。

2 连体结构施工难点

1)连体混凝土结构跨度16.2 m,高度87.1 m,框架梁截面600 mm×1 000 mm,普通梁截面400 mm×1 000 mm,板厚150 mm,属于超高的模板支撑,需设计一套特殊的支撑体系来确保施工安全、质量。

图1 南立面效果图

图2 北立面效果图

2)连体悬挑钢桁架的最大悬挑长度达12 m,且处于98.1 m的高空,其下部裙楼结构已施工完成,若采用整体远位吊装则需要超大型吊装设备;若采用整体提升则由于悬挑过大,提升吊点工装设计相当复杂,均不经济、合理。需结合深化设计、过程分析,创新安装工艺、方法。

3)连体涉及混凝土结构、型钢混凝土结构、钢结构、钢筋桁架楼承板等多种结构,其相互施工顺序、连接等复杂,将对施工组织、安全、质量有重大影响,需精确控制。

4)连体结构施工基本处于高空临空、悬空状态,施工安全防护设施较难设置。

3 连体结构总体施工流程

原结构设计并未对整个施工顺序、流程作出具体要求,只是在连体结构中部设计了一条后浇带,经与设计单位反复沟通、复核、结构验算,确定如下施工流程:酒店、写字楼2 座塔楼主体结构同步施工完成→2 座塔楼南北向重合段连体型钢混凝土结构→北立面悬挑钢桁架→南立面悬挑钢桁架→悬挑结构钢筋桁架楼承板→悬挑结构混凝土板[3-5]。

1)重合段连体型钢混凝土结构施工前,2 座塔楼沉降、变形应基本稳定。

2)重合段连体型钢混凝土结构与2 座塔楼、南北立面悬挑结构与2 座塔楼及重合段连体型钢混凝土结构的连接均按施工缝处理。

4 内附塔吊的选择、应用

考虑到整个工程特别是复杂连体结构型钢梁、桁架吊装施工需要,若采用传统外附墙塔吊需要最小起重力矩5 000 kN·m,经分析较不经济。根据2 座塔楼的平面布置特点、单件最大起重质量、吊装半径等,最终决定在较高的酒店塔楼电梯井前室位置布置1 台TC7035B-16塔吊,负责酒店和复杂连体结构施工。

TC7035B-16塔吊初步设想为内爬,经验算,酒店电梯井前室结构每层均需采取较多的加固措施,又因内爬施工需较多施工人员,且需较多时间,经与塔吊租赁、安装单位协商,决定采用在酒店塔楼电梯井前室位置内附于结构布置。

TC7035B-16塔吊基础利用在地下室结构底板预埋脚柱,待地下结构施工完成后,利用四周普通塔吊安装中部内附塔吊,各层结构相应位置留洞。TC7035B-16塔吊完成工作后在屋面拆除,拆除顺序为:利用TC7035B-16塔吊安装1 台200 kN屋面吊→利用200 kN屋面吊拆除TC7035B-16塔吊→利用200 kN屋面吊安装1 台60 kN屋面吊→利用60 kN屋面吊拆除200 kN屋面吊→利用60 kN屋面吊安装1 台50 kN扒杆吊→利用50 kN扒杆吊拆除60 kN屋面吊→扒杆吊自行解体→散件利用施工电梯运至地面。

5 上拉支承平台及模板支撑系统设计、施工

5.1 设计思路及系统构造

总体思路为利用两侧塔楼结构在22层结构(连体结构下一层)设置上拉钢结构支承平台+扣件式钢管模板支撑系统。首先确定23层连体混凝土结构扣件式钢管模板支撑施工参数,经验算,板底立杆纵横向间距800 mm,水平杆步距1 800 mm;600 mm×1 000 mm梁横向设置4 根立杆(梁底设置2 根承重立杆,梁两侧各1 根立杆),横向间距500 mm+200 mm+500 mm,立杆纵距均为800 mm;400 mm×1 000 mm梁横向设置3 根立杆(梁底设置1 根承重立杆,梁两侧各1 根立杆),横向间距600 mm+600 mm,立杆纵距均为800 mm。梁、板支撑立杆、水平杆纵横向贯通,立杆顶托撑及剪刀撑设置按规范JGJ 130—2011进行。

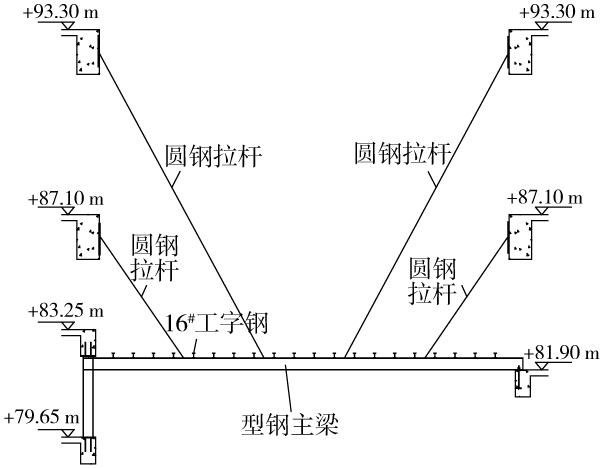

支承平台为H型钢主次梁结构,经各种工况结构计算,混凝土梁下均设置主梁(HN400 mm×200 mm×8 mm×13 mm),在其上垂直于主梁布置16#工字钢@800 mm次梁,主次位置与支撑立杆位置相对应。在主梁上对称设置2 根拉杆(φ=30 mm),另设2 根拉杆作为安全储备,为避免与支撑立杆相碰,2 根拉杆在平面上呈“八”字形对称,支承平台剖面见图3。

图3 支承平台剖面示意

5.2 支承平台下方安全网的铺设、张拉

支承平台安装前,先在其下一层张设水平安全网。在平台下方裙楼屋面位置平铺安全网,利用系绳编织1 张25 m×30 m的巨大张网,网与网连接的位置设置φ14 mm钢丝绳,横向5 根钢丝绳与安全网边绳、系绳扎牢。利用塔吊吊拉大张网一端,吊至第1个预留吊环时采用绳夹固定,逐渐按序编号吊至每个对应吊环固定,钢丝绳端采用绳夹与吊环固定,平直段不少于4 个绳夹,应符合《建筑机械使用安全技术规程》JGJ 33—2012的要求。另一端同样处理,绳夹固定前应用葫芦张拉,使拉力基本一致。形成的水平安全网如图4所示。

图4 支承平台下水平安全网实景

5.3 支承平台及模板支撑系统施工

施工前对支承平台进行详细的深化设计,相关预留、预埋,构件生产制作及现场安装严格按深化设计要求进行。“八”字形钢拉杆是最重要的受力构件,施工、检测均应按一级焊缝要求,钢拉杆施工情况如图5所示。

为形成封闭操作平台,在支承平台结构验收合格后,垂直工字钢次梁设置50 mm×100 mm木方,上铺厚15 mm胶合板(立杆限位点应预留空洞),四周设置防护脚手架,为达到消防要求,在胶合板上另设防火布,并配备足够消防水源、器材(优先采用不燃材料,消除隐患)。

图5 支承平台钢拉杆施工实景

模板支撑系统按常规要求施工,每根立杆下限位不得缺少,扫地杆及扫地水平剪刀撑不得缺少,其余剪刀撑构造按JGJ 130—2011加强型设置,剪刀撑应与所有跨经杆件进行可靠连接。支撑系统跨中起拱30 mm,混凝土施工完毕实测最大下挠26 mm。

混凝土浇筑从两端向中间,先梁后板沿纵向推进,应使支承平台均匀受力。混凝土放料的泵管等应避免与支撑接触,放料堆积高度严禁大于设计标高以上100 mm,同一区域严禁采用2 台及以上振动泵同时振捣施工。在浇捣部位下方设立禁区,周边15 m范围内采用专人监护,任何人员不准入内,监护人员在禁区外等候,禁区至少在混凝土施工结束并终凝后24 h解除。

考虑临时支承平台上方混凝土连体施工完毕后,无法用塔式起重机进行拆卸,所以考虑用卷扬机、钢丝绳、定滑轮组合进行吊拆,平台拆除前,需利用平台施工的所有工作(连体结构底装饰平顶及相关设施等)应施工完毕并经验收合格。

6 高空悬挑钢桁架无支撑分段悬拼施工技术

6.1 工艺原理

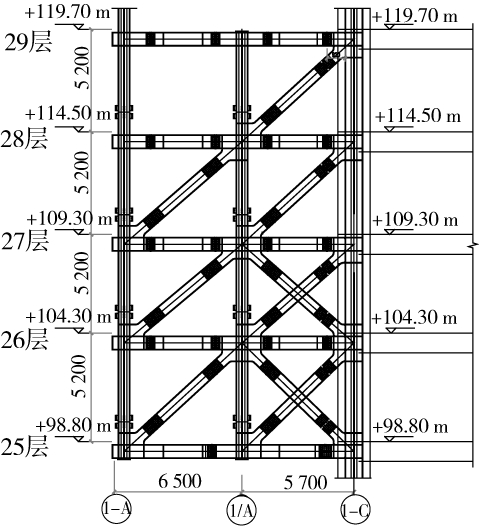

悬挑桁架立面如图6所示,平面为2 榀,无支撑分段悬拼安装原理为:根据起重吊装条件、桁架结构特点,合理分层、分段进行高空悬挑散装,在悬挑桁架未形成最终设计刚度前设置拉杆,以保持结构稳固,在首层首段形成初始空间稳固刚度单元结构后,进行扩展累积安装至全部结构安装完成。

图6 悬挑桁架立面示意

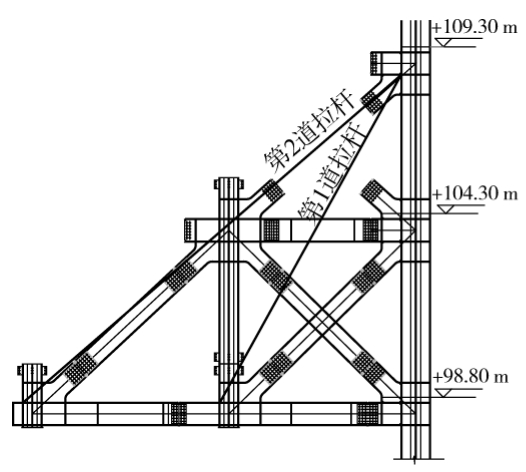

首层首段安装顺序为:桁架根部预埋节点牛腿检查→首层桁架内侧底部弦杆安装→内侧第1道杆安装→首层内侧底部弦杆间及其与混凝土结构间主、次梁安装→首层内侧与上层预埋节点牛腿连接腹杆安装→首层内侧柱安装→首层内侧另一根腹杆安装→首层内侧桁架顶部弦杆安装→首层内侧顶部弦杆间及其与混凝土结构间主、次梁安装→首层桁架外侧底部弦杆安装→外侧第2道拉杆安装→首层外侧底部弦杆间及其与混凝土结构间主、次梁安装→首层外侧腹杆安装→首层桁架结构整体调整→桁架栓接节点焊接→楼面主次梁安装焊接→验收。安装过程中随吊装利用已形成的稳定结构搭设施工操作平台、安全防护设施,确保施工安全,首层首段施工如图7、图8所示。后续扩展累积安装严格遵循内侧桁架单元领先一层原则直至全部结构安装完成。

图7 首层首段安装示意

图8 拉杆节点实景

6.2 实施要点

桁架根部与钢骨混凝土柱部节点在进行主体结构钢骨混凝土柱安装时预先设置,在进行混凝土浇筑时,应采取可靠的措施来保证预留牛腿的安装精度。整个桁架结构须进行前期的深化设计、各阶段过程分析、验算,在深化设计时需考虑反变形措施,预先设置起拱量(首层最外侧端部桁架弦杆起拱50 mm)。悬挑桁架在加工完成后,运至现场进行安装前应在车间进行预拼装,消除加工偏差。

首层首段钢桁架单元结构先进行螺栓连接,桁架2 道拉杆采用“八”字形安全钢丝绳并串联葫芦用以调节桁架结构单元空间坐标,位形经复核合格后再进行首层首段桁架结构体系的焊接连接,待首层首段结构焊接完成并验收合格后,进行后续安装。

2 道拉杆应待全部结构安装完成达到设计要求后,逐道、分步卸载拆除,先由外侧拉杆开始,与内侧立杆交替卸载,在平面上按先端部桁架拉杆后内部桁架拉杆的顺序交替进行卸载,分步卸载拆除拉杆过程中须进行连续变形监测,每一步卸载过程都应控制端部下挠不超过3 mm,使结构平稳转换,受力均匀。

首层首段底部弦杆安装节点处预先安装吊笼供操作人员使用,操作人员始终佩戴安全带并与稳定结构或生命绳可靠连接,底部弦杆形成后立即在其上搭设平台进行水平防护、封闭,后续安装均逐层防护、封闭。所有安全防护设施经现场验收、试验合格后使用。

7 钢筋桁架楼承板施工技术

钢筋桁架楼承板是由钢筋桁架与底板通过电阻点焊连接成整体的组合承重板,钢筋桁架是以钢筋为上弦、下弦及腹杆并通过电阻点焊连接而成的桁架,底板是点焊于钢筋桁架下边作为模板用的微肋压型钢板。其在施工阶段可承受楼板湿混凝土自重与一定的施工荷载;在使用阶段,钢筋桁架上、下弦与混凝土整体共同承受使用荷载[6-8]。本工程设计仅将其作为悬挑桁架部分混凝土结构楼面模板及支撑使用,选用型号为HB1-80-JG/T 368—2012。

钢筋桁架楼承板施工前应进行深化设计,主要考虑钢筋桁架楼承板平面布置(排版)、四周边模设计及钢筋桁架楼承板最外端悬挑部分支撑设计。本工程顺板长向按整块连续板设计,采用厚0.5 mm镀锌钢板弯折收边,悬挑部分采用角钢支撑加固,以满足楼承板支承条件。

钢筋桁架楼承板工艺流程为:支撑角钢施工→边模施工→梁上弹线确定位置→板材及配件清理→钢筋桁架楼承板吊运至楼面→根据平面布置图安装→焊接栓钉→钢筋工程及管线敷设→浇筑混凝土。楼承板吊运过程中应采用专用吊架防止变形,平面形状不规则变化处,对铺设造成影响的应将钢筋桁架模板切割,再将端部的支座竖向钢筋和水平钢筋还原就位后进行安装,遇腹杆筋被切断时,应将腹杆筋与支座竖向钢筋点焊固定。钢筋桁架楼承板的支承长度(指钢梁的上翼缘边缘与端部竖向支座钢筋的距离)应满足设计要求,底部镀锌钢板横向咬边连接应紧密,确保不漏浆。待铺设一定面积后,应及时绑扎上部分布钢筋,以防钢筋桁架侧向失稳。

为了使梁与组合楼板能有效协同工作,设置了抗剪连接栓钉,栓钉焊接施工前应进行焊接工艺评定,其结果符合设计要求和国家现行有关标准的规定。栓焊施工中,若焊接设备和已确认的焊接参数有变动,必须按规定的焊接参数要求进行检验。施工过程中应严格控制施焊电流。

在浇筑混凝土时,应注意浇筑工具的选择,尽量减少对楼承板的冲击;施工缝处振捣时,应避免振裂初凝的混凝土;混凝土浇筑过程中,应及时将混凝土铲平分散,严禁将混凝土堆积过高,注意在施工阶段,除楼板自重外的施工活荷载标准值不应大于1.5 kN/m2。

8 结语

目前,镇江益华广场酒店、写字楼及其连体主体结构工程已顺利完成,并已全面进入装饰、装修阶段,其高空不对称大悬挑复杂连体结构整个施工过程正常,内力、变形均控制在设计、规范要求内,该结构施工中有以下几点可供借鉴:

1)施工前应对整个施工顺序、流程作出具体、详细的实施性规划,并与设计进行充分沟通,进行必要的施工过程分析、验算,以方便施工、保证质量、安全且不影响结构为原则。

2)上拉支承平台构造简明合理,荷载传递可靠,充分利用两侧结构承载力,是解决混凝土连体结构模板支撑的可靠、可行方案。

3)无支撑分段悬拼悬挑钢桁架利用结构自身特点,优化施工流程,省去大量支撑结构,提高施工效率,节约成本,同时能确保施工质量、安全。

4)钢筋桁架楼承板解决了悬挑结构水平混凝土结构板模板、支撑施工难题,在使用阶段,钢筋桁架楼承板与混凝土整体共同承受使用荷载上的设计、施工还需进一步研究、积累经验。

[1] 谢晓琴,杨建明,吉庆芳.高空通廊施工钢平台安装技术[J].建筑施工,2014(1):24-27.

[2] 范中飞.高层建筑消防连廊结构施工技术[J].建筑施工,2012(3):200-202.

[3] 胡占东,夏峰海,徐惠如,等.在200m高空安装超长悬挑钢结构“顶帽”[J].建筑施工,2013(5):378-380.

[4] 张季超,马旭,周观根.广东科学中心大跨度悬挑钢结构安装技术[J].施工技术,2011(2):18-20.

[5] 陈钧颐,刘振海,徐新扬,等.超高层建筑大悬挑钢结构屋顶安装技术[J].建筑技术,2011(5):399-401.

[6] 周涛.自承式钢筋桁架组合楼承板在大跨度超高层结构施工优化中的应用[J].建筑施工,2013(5):372-374.

[7] 王美华,高吉龙,吴杰,等.钢筋桁架组合水平模板系统的试验研究[J].建筑施工,2013(9):819-822.

[8] 罗实瀚,吕凤梧,徐伟.钢筋桁架混凝土板施工阶段的不同构造性能研究[J].建筑施工,2013(9):823-824.