0 引言

上海中心大厦总建筑面积约574 058 m2,其塔楼主体高度为580 m,建筑总高度为632 m。塔楼以加强桁架层为界,竖向分为9个功能区,整个塔楼采用钢筋混凝土和钢结构组合而成的混合结构,抗侧力体系采用“巨型框架-核心筒-外伸臂”。其旋转扭曲的奇特造型完全通过大楼外幕墙系统实现(图1)。

图1 外幕墙钢支撑结构体系

外幕墙钢支撑体系是实现整个大楼扭曲旋转奇特造型的关键构造,亦是该楼设计和施工难度最大的结构之一。钢支撑结构采用柔性悬挂的结构体系,与主楼分区对应,从下往上一共分为9个区域,每区自成体系,相互独立。整个幕墙支撑体系钢结构总量约为8 800 t[1,2]。

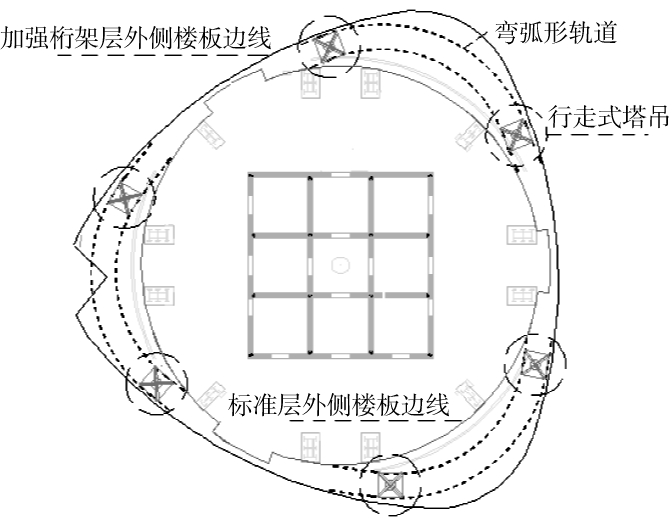

本大楼主体结构施工布置有4台外挂巨型动臂塔吊用于垂直运输和大型构件的安装。但由于塔楼施工繁忙,无法利用主体结构的巨型动臂塔吊进行外幕墙钢支撑结构施工,需设置独立施工吊装机械。经过结构计算和工程特点分析,在每区幕墙支撑顶部外挑桁架层(休闲层)设置3台弯轨行走式动臂塔吊,分3块区域对幕墙支撑进行安装。塔式起重机型号为QD10B,最大起重力矩为700 kN·m,最大起重质量为9 t。

1 设计及施工技术难点

1)与本工程外幕墙钢支撑结构的7个分区相对应,弯轨行走式动臂塔吊需要翻驳安拆7次,如何做到装拆转移安全、经济、高效是需要解决的技术难题。

2)7个区域形态各异,行走路线和行走半径均不一致,设计出能满足不同行走工况的统一行走机构及其配套构造是经济高效实现本方案的技术瓶颈。

3)弯轨行走式动臂塔吊行走于结构楼板之上,如何满足楼板不加固或者少加固是方案成功必须考虑的问题。

4)塔吊高空弯轨式行走作业、脱轨等安全隐患亦需要解决。

2 设计创新技术

针对上述技术难点,采取化零为整的整体装拆技术解决装拆转移安全、经济、高效的技术难题;采取带摆臂行走机构结合内外轨互代技术解决行走工况不一致的难题;采取独特设计的三轮组合行走架并依靠可周转支撑加固技术解决弯轨行走式动臂塔吊和楼层结构匹配问题。

2.1 整体装拆技术

所谓整体装拆系指将塔吊各个组成部分化零为整,分成几个大块进行装拆,塔吊整体共分成:行走台车总成+上下回转总成+平衡臂总成(含尾部配重)为一整体系统、A架塔头为一整体系统、大臂总成为一整体系统,总共分三大吊完成。

2.1.1 行走台车总成+上下回转总成+平衡臂总成

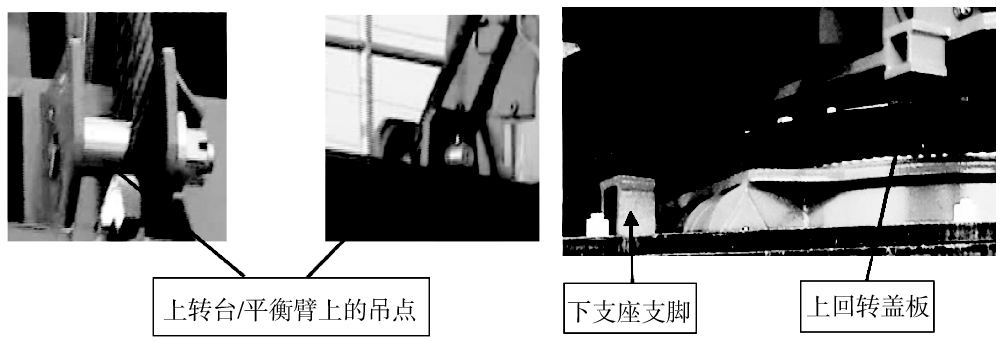

本组成为实现整体装拆的关键。为此在工厂就设置好吊装吊点,总计为4个,上回转前端2个吊点、平衡臂后端2个吊点。同时,为避免整体起吊过程当中回转总成和行走台车总成之间以及行走轮和相关行走机构之间产生相对转动,造成吊车损坏,专门设计了防转动装置,即将上回转旋转到一个合适的角度使上下支座孔重合,用销轴销接的方式进行固定,如图2所示。

图2 塔吊拆装吊点示意

2.1.2 塔头总成及大臂总成

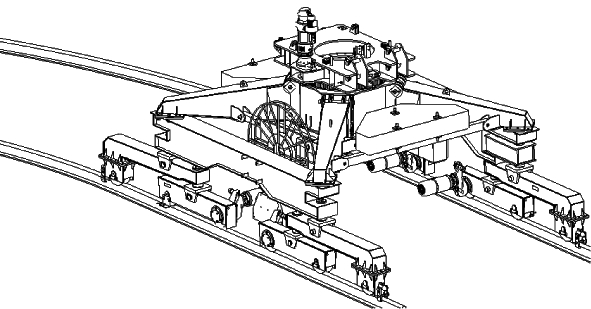

塔头总成及大臂总成的整体装拆技术和常规吊车类似。塔头总成如图3所示,整机安装完毕后现场如图4所示。

2.2 带摆臂行走机构设计

本吊车行走弯轨的曲率半径从最大曲率半径25 088 mm逐区变化至最小曲率半径12 530 mm不等,需要针对性地设计行走机构,有效地采取防脱轨措施,从而确保弯轨的适应灵活性。

2.2.1 设计措施

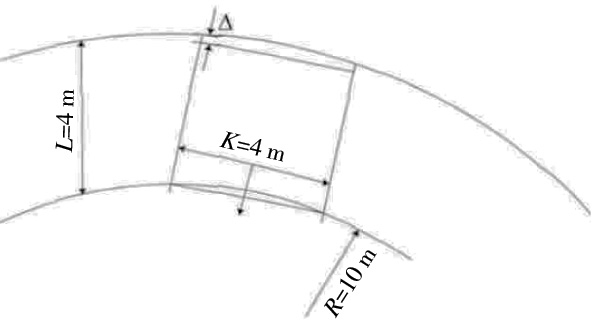

常规的塔吊行走底架在转弯过程中,以塔吊一侧的支点中心进行定位时,另一侧支点中心将对轨道产生偏移,以内轨定位为例(图5)。

最大偏移量Δ计算公式如下:

图5 支点中心对轨道偏移量示意

其中起重机的基距K,即轨道同一侧两支点间距为4 m,经过计算,轮缘与轨道最大间隙Δ1=18 mm<Δ=0.058 m,所以常规机构不能顺利通过弯轨,需在外轨一侧的台车架上增加轨道宽度补偿机构,即增加一个摆臂,使整个支腿可以向外偏移(图6)。

图6 带摆臂行走装置示意

转动轴上安装滚动推力轴承减少摩擦,摆臂梁与行走纵梁连接轴采用固体润滑轴承支撑。摆臂梁的2个转动竖轴距离500 mm,可满足通过弯轨需要。

2.2.2 施工措施

使外侧轨道的铺设高度略高于内侧轨道(外侧轨道比内侧轨道标高高5 mm左右),使同一根轨道的两端铺设高度略高于中间轨道标高(轨道两端比轨道中间标高高20 mm左右),标高的调整利用垫片从轨道中间向两端缓慢逐渐调整,严禁标高突变。

2.3 内外轨互代技术

由于每个区的塔吊行走轨道和路线均不一样,因此在设计塔吊行走轨道的长度和轨道曲率时需要尽量考虑能够周转使用。经过统筹考虑,二~四区塔吊行走轨道的外轨曲率半径为25 088 mm,内轨曲率半径为21 088 mm;五区外轨曲率半径为21 088 mm,内轨曲率半径为17 088 mm,因此将四区以下的内侧轨道作为五区的外侧轨道使用,减少了轨道的使用量[3,4]。

3 实施技术

3.1 特殊轮距和轨距设计满足楼板不加固要求

塔式起重机型号为Q D 1 0 B,最大起重力矩为700 kN·m,最大起重质量为9 t。为减小对楼板的荷载影响,行走式塔式起重机共设置4组行走轮,每组行走轮设置3个轮子,轨距为4 m,轮距为1.3 m,有效分布了荷载,楼板结构无须进行加固即可承担经特殊设计塔式起重机荷载。轨距4 m和每组行走轮的轮距设计为1.3 m,是经过对楼板构造分析特殊设计的(图7)。

图7 塔式起重机轨道布置示意

结合塔吊的自重和起重性能,轨距4 m可有效地控制住每组行走轮的受力不超过200 kN。

塔式起重机行走轮对楼板的荷载为局部荷载,楼板本身的构造为连续板。根据《高层民用建筑钢结构技术规程》(JGJ 99—1998)第7.1.9条规定,在局部荷载下组合板的有效工作宽度按照连续板抗弯计算时,其计算宽度为:

式中:l——组合板跨度,根据本楼层具体情况,取3 000 mm;

lp——荷载作用点到组合楼板较近支座的距离,最不利取作用楼板跨中计算,取1 500 mm;

bf1——集中荷载在组合板中的分布宽度,轨道下部埋件的宽度为200 mm,楼板厚度为200 mm,压型钢板高度为76 mm,因此bf1=0.2 m+2×(0.2-0.076)m =0.45 m。

故bef=0.45+[4×1.5(1-1.5/3)]/3=1.45 m。

塔式起重机下部每组行走轮的轮距为1.3 m,较好地接近楼板有效承载工作宽度,因此每个轮子的荷载可考虑传递给其下部宽1.3 m的楼板,较好地分散了相邻行走轮对楼板的共同作用。

根据塔式起重机设计情况,每个行走轮最大的轮压为70 kN,考虑轮压力作用于3 m跨度连续楼板跨中,则轮压造成的1.3 m宽度内连续板带最大弯矩为:M=0.175pl=0.175×7×1.3×3×10=48 kN·m。折算至1 m板带内弯矩为:M1=48/1.3=37 kN·m。

塔式起重机行走楼板采用厚200 mm的组合楼板形式,压型钢板肋高75 mm,厚为1.2 mm。楼板配备钢筋为φ14 mm,钢筋间距为100 mm。1 m板带范围内受拉区钢筋截面积As为1 540 mm2,钢筋抗拉强度值f为300 N/mm2,不考虑压型钢板作用情况下楼板1 m板带的抗弯承载能力约为:M2=1 540×300×150/106=69.3 kN·m>M1。

抗弯符合要求,本楼板承载过程中弯矩控制为关键,其他相关承载经过计算也均符合受力要求,因此塔式起重机使用安全可靠。

3.2 周转支撑加固技术

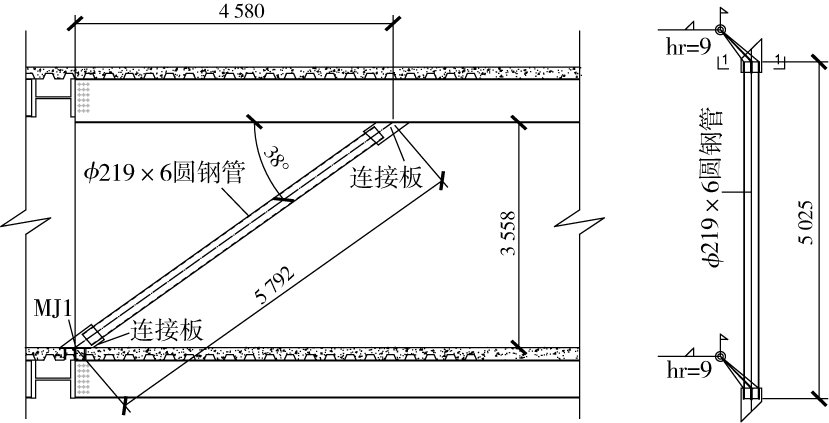

经过计算,支撑楼板的钢梁部分区域需要进行加固,下部设置圆管支撑进行加固,圆管支撑可周转重复利用,采取焊接形式和加固钢梁连接,操作简单可行(图8)。

图8 支撑钢管加固示意

4 结语

1)采取化零为整的整体装拆技术解决装拆转移安全、经济、高效的技术难题,平均装拆转移1台小吊车时间仅为2 h,确保了施工进度和效率[5,6];

2)采取带摆臂行走机构结合内外轨互代技术解决了行走工况不一致的难题,节约了轨道的用量,并且安全可靠地解决了小半径弯弧轨道的吊车行走难题;

3)采取独特设计的三轮组合行走架并依靠可周转支撑加固技术解决了弯轨行走式动臂塔吊和楼层结构匹配问题,从二~九区没有对一个楼层的混凝土楼板进行了加固,仅部分小型钢梁设置了圆管支撑,用钢量控制在1 t以内,成本低、效益高;

4)目前整个大楼施工已全部完成,弯轨行走式动臂塔吊取得良好效果,可为其他项目提供较好的借鉴作用。

[1]罗魏凌.悬挂式柔性动态幕墙钢支撑施工技术[J].建筑技术,2013(4):337-341.

[2]张宇.上海虹桥综合交通枢纽工程中行走式塔吊的关键技术研究[J].建筑施工,2012(8):815-817.

[3]覃川,姚刚,包洪余,等.位于楼面上的大型行走式塔吊轨道设计及安装技术[J].四川建筑,2012(4):210-212.

[4]唐齐超,潘晓峰,周现涛,等.行走式塔吊上楼层吊装加固施工技术[J].建筑施工,2011(9):61-65.

[5]刘晓泉,高攀,潘天华,等.行走式塔吊群塔作业施工技术[J].建筑技术,2008(10):763-764.

[6]唐齐超,潘晓峰,周砚涛,等.行走式塔吊上楼层吊装加固施工技术[J].钢结构,2011(9):61-65.