1 工程概况

上海飞机设计研究院4号强度试验室工程,位于浦东新区张江高科技园区南区中国商飞设计研发基地内。本工程共有30根柱子,柱顶标高为27 m,其中两侧山墙抗风柱12根,柱子断面尺寸0.80 m×1.20 m,纵向排架柱18根,柱子断面尺寸1.00 m×1.50 m。主结构为正放四角锥焊接球钢结构网架,周边下弦多点支撑,总质量约230 t,投影轴线尺寸长为81 m,跨度为56 m,网架投影面积4 536 mm2 。杆件共有9种规格,焊接球共有6种规格,总计570只,网格尺寸为4.50 m×4.00 m,网格高度为4 m,屋面设有4条玻璃天窗采光带。

2 安装方案选择

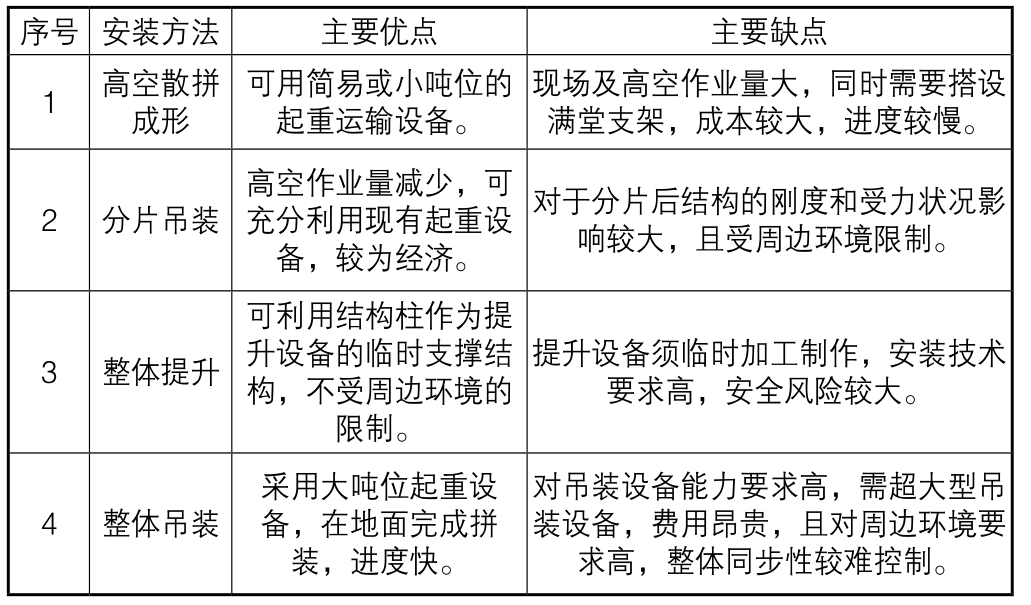

大跨度、大吨位钢结构网架工程最为关键的技术是安装工程,为此,我们在安装前即对几种安装方法的优缺点进行了比较(表1)。

表1 优缺点比较

序号 安装方法 主要优点 主要缺点1 高空散拼成形可用简易或小吨位的起重运输设备。现场及高空作业量大,同时需要搭设满堂支架,成本较大,进度较慢。2 分片吊装高空作业量减少,可充分利用现有起重设备,较为经济。对于分片后结构的刚度和受力状况影响较大,且受周边环境限制。3 整体提升可利用结构柱作为提升设备的临时支撑结构,不受周边环境的限制。提升设备须临时加工制作,安装技术要求高,安全风险较大。4 整体吊装采用大吨位起重设备,在地面完成拼装,进度快。对吊装设备能力要求高,需超大型吊装设备,费用昂贵,且对周边环境要求高,整体同步性较难控制。

分析认为,本工程西侧有一排2层辅房,施工现场场地狭小,交通不便,超大型起重设备无法进入且无合适的停机起吊位置,而本工程钢网架提升高度高、质量重、跨度大,因此,通过以上4种方案的比选,并综合现场施工实际情况,最终决定采用非常规吊装设备人字架进行整体提升的方案[1-4]。

3 施工特点与难点

1)网架提升高度高、质量重、跨度大。

2)18根柱共有18个吊点,整体提升过程中的同步性较难控制。

3)提升设备人字架为非常规吊装设备,须临时加工,其制作加工、安装调试等方面技术要求高。

4)整体提升到位后,还需对网架周边部分杆件进行安装封边,故高空悬停时间较长,需15 d左右,存在较大的安全隐患。

4 提升点确定

4.1 验算要求

提升点位置确定尤为关键,需对网架进行验算,验算时应扣除施工时尚不存在的荷载,如屋面板、雪载等,然后固定截面进行分析,如有超应力杆件或挠度偏大,则重新选择提升点或加大超应力杆件截面,直至满足要求为止。

4.2 提升点平面布置

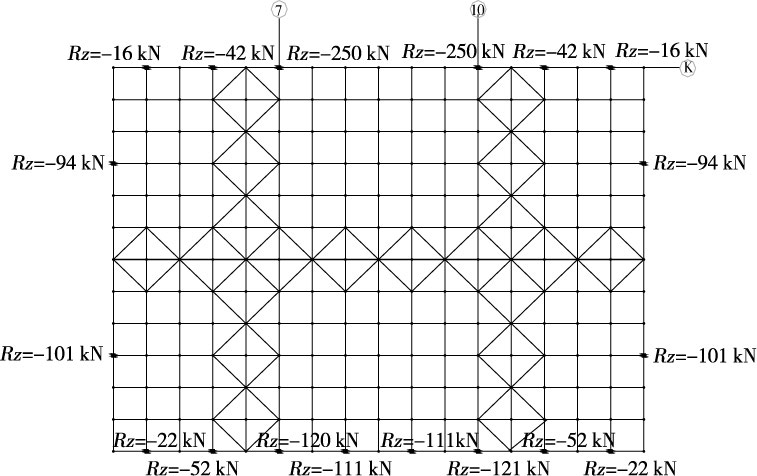

对18个提升点进行仔细计算分析,没有出现超应力杆件,应力比在0.31~0.61,最大挠度为21.20 mm。最大反力为250 kN,为出现在 、 轴与 轴交汇处的2个提升点,其余提升点反力均小于120 kN,最小值为16 kN。提升点平面布置见图1。

图1 提升点平面布置

5 提升设备的制作构造及安装要求

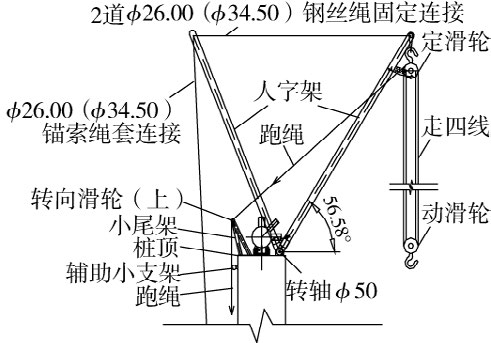

由于设有18个提升点,故需18套人字架提升设备,每套提升设备系统主要包括:人字架(带1只定向滑轮、1只动滑轮)、小尾架(带1只转向滑轮)、辅助小支架(带1只定滑轮)、电动葫芦、钢丝绳等。

5.1 构造要求

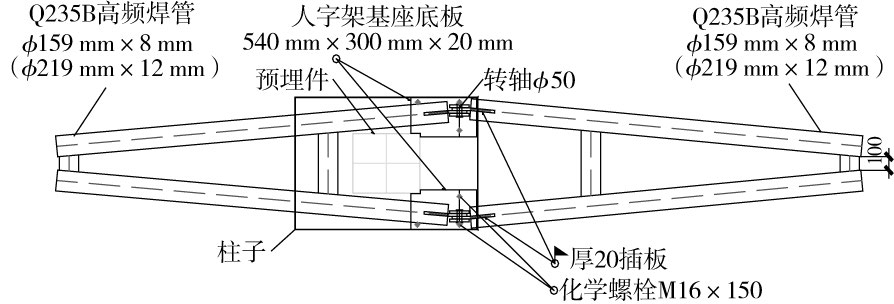

1)人字架构造:人字架分2种,一种用于2个提升力最大的反力点处,共2只,采用2片各由2根φ219 mm×12 mm钢管组成的主支架;另外一种用于其余16个反力点处,共16只,采用2片各由2根φ159 mm×8 mm钢管组成的主支架(图2)。支架长度均为6 m,其转轴直径为50 mm,基座底板尺寸为540 mm×300 mm×20 mm,安装有1只定滑轮和1只动滑轮。

图2 柱顶人字架平面示意

2)小尾架构造:由2根φ76 mm×4 mm、1根φ89 mm×6 mm钢管组成主支架,高度为800 mm,宽度为400 mm,基座底板尺寸为400 mm×150 mm×10 mm,其上安装有1只转向滑轮。

3)电动葫芦:因最大反力为250 kN,故18个提升点均采用起重量为150 kN的电动葫芦进行提升,其性能为6线链条式,速度为120 mm/min。电动葫芦经过人字架上的动滑轮和定滑轮走四线,单组起重量为600 kN,按照多机作业的折减系数0.75,起重量为450 kN>250 kN,满足要求。

4)钢丝绳:分3种用途,具体为:

(1)跑绳:采用φ21.50 mm钢丝绳,走四线。

(2)锚绳:反力250 kN点位的锚绳采用φ34.50 mm钢丝绳,其余点位的锚绳均采用φ26.00 mm钢丝绳。

(3)地锚钢丝绳:采用φ21.50 mm钢丝绳,在柱底部至少绕4圈。

5.2 提升设备的安装

由于柱顶标高达27 m,故采用2台250 kN的汽车吊进行配合安装。

5.2.1 人字架安装

两侧山墙抗风柱各安装2套,两侧纵向排架柱上各安装7套,共计18套。将加工制作好的人字架用汽车吊吊至柱顶,把人字架2块基座底板上的6个预留孔放入柱顶预先植入的6个φ16 mm化学螺栓中,用螺帽固定。基座底板另外一个角与柱顶预埋铁板(用于安放网架焊接球)电焊连接(图2),人字架的2片架体之间用2道φ26.00 mm(反力250 kN点位处采用φ34.50 mm)钢丝绳固定连接,人字架与平面夹角为56.58°。人字架上安装1只定滑轮和1只动滑轮,连接起吊钢丝绳(图3)。

图3 柱顶人字架侧立面示意

5.2.2 小尾架安装

将小尾架基座底板上3个预留孔放入柱顶预先植入的另外3个φ16 mm化学螺栓,用螺帽固定,在小尾架上再安装1个转向滑轮(上)。

5.2.3 辅助小支架安装

为了使跑绳向下时避免与柱子碰擦,在柱子侧面距柱顶200 mm左右位置处设1只带有定滑轮的辅助小支架。在进行辅助小支架安装时,采用4只φ12 mm膨胀螺栓将其固定在柱子侧面。

5.2.4 电动葫芦安装

电动葫芦安装在柱子高度15 m左右位置,跑绳连接穿过转向滑轮(下)与电动葫芦连接。电动葫芦与钢丝绳连接后将每只电动葫芦的钢丝绳单独调紧,与其网架吊点稍有拉紧为止,然后18只电动葫芦继电器解除单独控制,改为一键式控制。

5.2.5 地锚固定

地锚固定在柱子底部,用φ21.50 mm钢丝绳至少绕4圈,用U形卡将首尾连接处夹牢,然后将控制人字架的锚绳与地锚钢丝绳用U形卡固定连接。为了保护柱子四角及地锚钢丝绳不被损坏,采用弧形钢板事先护住四角;为了防止地锚钢丝绳受力滑动,把50 mm×5 mm角钢用φ16 mm螺栓固定在柱子上,以将地锚钢丝绳固定住,防止地锚的滑移。

5.2.6 U形卡设置

所使用的钢丝绳与其匹配的U形卡锁紧,21.50 mm、φ26.00 mm钢丝绳至少用4道,φ34.50 mm钢丝绳至少用5道,另增加1道安全弯,U形卡间距控制在6d~7d。

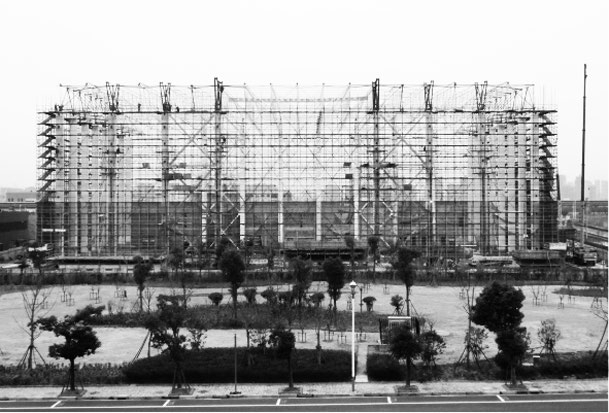

5.2.7 检测与验收

待18套提升设备全部安装完毕后,需经有关检测单位逐个进行检测,验收合格后方可投入使用。人字架安装完毕实景见图4[5]。

图4 人字架安装完毕实景

6 整体提升技术

6.1 预提升

6.1.1 第1次预提升

1)初始提升高度为100 mm,马上派人对网架整体进行全方位检查,检查其受力后的变形情况,并对提升机构整个系统作全面检查,如有异常即需放下处理,排除后再提升。

2)预提升12 h后(期间派值班人员巡查),对以上各部再进行一次检查。

6.1.2 第2次预提升

将网架提升2 m,即达到2.10 m高度后,再次派相关人员对各部进行一次彻底检查,确认一切正常后方可进行正式提升。

6.2 正式提升

提升总高度为27 m,由于电动葫芦链条长12 m,故电动葫芦每次最大行程为12 m,因钢丝绳走四线,则网架提升高度最大为3 m,考虑到安全系数,实际网架每次提升最大高度为2.50 m,故还需要倒绳9~10次。

6.2.1 电动葫芦倒绳

当电动葫芦12 m的链条运行到限定安全位置后,用锁固钢丝绳锁住,锁固钢丝绳使用绳卡与跑绳锁固。然后将电动葫芦链条松掉放至底部,重新与跑绳卡住固定后提升。每次倒绳都要对网架整体水平高度进行一次检查,如超过规定值,则要对单个或多个吊点进行调整,这样依次重复9~10次才能提升至柱顶标高。

6.2.2 提升速度控制

为了确保提升过程中的安全稳定,要严格控制提升速度,由于电动葫芦速度为120 mm/min,故网架整体提升速度为30 mm/min,每倒1次绳(需2~3 h)后提升时间约需90 min,即网架约上升2.50 m高度。

6.2.3 提升点间水平度控制要求

相邻提升点高差不大于其距离的1/400,本工程相邻吊点距离为9 m,故允许偏差不大于22.50 mm,为此,每次提升高度差控制在22.50 mm以内。

6.2.4 提升到位后的锁固

网架整体提升到位后,除18只电动葫芦的制动自锁外,另再将倒绳时使用的锁固钢丝绳同时锁固跑绳,使悬停在空中的网架有2道垂直锁固。

水平锁固采用φ12.00 mm钢丝绳在每个吊点处通过网架下弦杆与支座点间进行水平拉紧锁固,形成网架周边一圈水平固定。

6.3 封边

待网架整体提升到位并锁固后,对周边部分进行封边。封边时用250 kN汽车吊从外围吊起安装,考虑到卸载时会略有下降变形,故封边时支座球心要略低于网架提升点球心3~5 mm,柱顶封边安装力求要快,并采取分区施工的方法,原则上应先安装反力较大的部位,以减少网架的悬停时间。

6.4 卸载

先将水平固定点拆除,再将垂直锁固绳拆除,缓慢同步卸载[6-9]。

7 安全技术措施

7.1 吊点防滑加固措施

网架吊点采用φ21.50 mm钢丝绳,在吊点的焊接球上绕2圈。为了防止钢丝绳受力滑动,在焊接球下部中心位置钢丝绳的两侧各焊一段φ219 mm×12 mm短钢管节,卡住钢丝绳;在受力最大的2个吊点焊接球上再采用1 050 mm×600 mm×30 mm钢板进行加固,现场实景如图5所示。

图5 吊点加固现场实景

7.2 同步控制措施

1)18个吊点上的18只电动葫芦规格、型号一致,采用同一只控制柜进行控制,控制柜既能统一控制,又能单独控制各个电动葫芦。18只电动葫芦电源线长度尽量一致,以减少由于长度差异过大导致的电阻、电流差异,造成电动葫芦动作迟缓。

2)18只电动葫芦统一安装调试好后,使控制柜与电动葫芦同步运行1 min,然后进行一次全面检查,观测每只电动葫芦提升高度同步情况是否一致。

3)在地面上设置8个监测点,用30 m卷尺一头固定在网架下弦,一头固定在标杆上。派8名操作人员进行观测,利用对讲机联络,做到随提升随观测,发现异常立即停止提升。

7.3 监控措施

1)在18个提升点处各派1名操作人员在电动葫芦处进行实时观测,以便检查电动葫芦、链条、钢丝绳等设备有无异常。

2)派2名操作人员在柱顶处(最上1排脚手架)巡查人字架受力后有无异常。

3)派2名操作人员在底部巡查地锚钢丝绳受力后有无异常。

7.4 防晃动措施

1)网架刚离开地面时会产生晃动,用4根钢丝绳从网架四角进行控制。

2)每天下班前用4根钢丝绳把网架四角锁住,以防晃动。

8 实施效果

本工程结合自身特点和情况采用了非常规的吊装设备进行整体提升,这是较为少见的安装方法。但是通过严谨设计、吊点计算、吊装设备加工制作和安装调试、监测和验收、技术交底、提升过程中的严格管理和控制,实际累计水平高度差最大值为20 mm,仅用6 d时间(夜间停止提升),即成功完成了该“高、大、重”网架的整体提升(图6)。

图6 网架提升到位

这种吊装提升方法,既降低了施工成本,又加快了施工进度,取得了非常不错的效果,可以在类似的网架安装工程中推广应用[10]。

[1] 李志鹏,汪仲琦,马洪春.常州市体育场游泳馆钢结构屋盖吊装施工[J].施工技术,2009(3): 55-57.

[2] 何战武,王者龙.复杂环境下钢结构吊装技术分析[J].山西建筑,2012(10):107-109.

[3] 李庆国.钢结构吊装现场技术管理[J].中国建筑金属结构,2013(2X):1-2.

[4] 魏崴,程春阳.大跨连体钢结构整体提升技术[J].施工技术,2009(7):43-45.

[5] 中国机械工业联合会.GB 50278—2010 起重设备安装工程施工及验收规范[S].北京:人民出版社,2010.

[6] 姚建平.大跨度焊接球网架整体提升施工技术[J].建筑施工,2015(3):348-349.

[7] 林庆华.大跨度复合预应力焊接球网架结构施工技术[J].中国科技投资,2014(A16):49.

[8] 董康,陈海洲,王玉岭,等.超大面积焊接球网架柔性提升技术[J].施工技术,2013(2):17-19.

[9] 侯文星.拔杆提升装置在钢网架整体吊装中的应用[J].钢结构,2014(5):66-69.

[10] 宫健,宋红智.钢网架整体提升施工工艺[J].天津建设科技,2013(1):13-15.